目 录

1.概述2

2.评估目的2

3.评估范围2

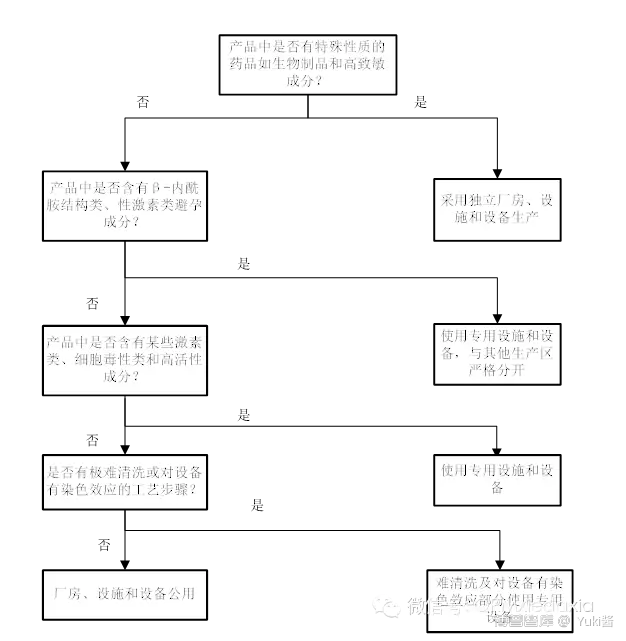

4.人员和职责2

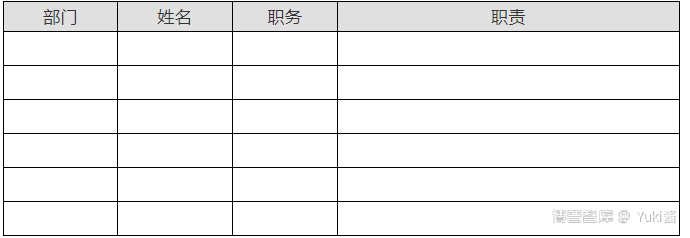

5.多产品共线评估的流程3

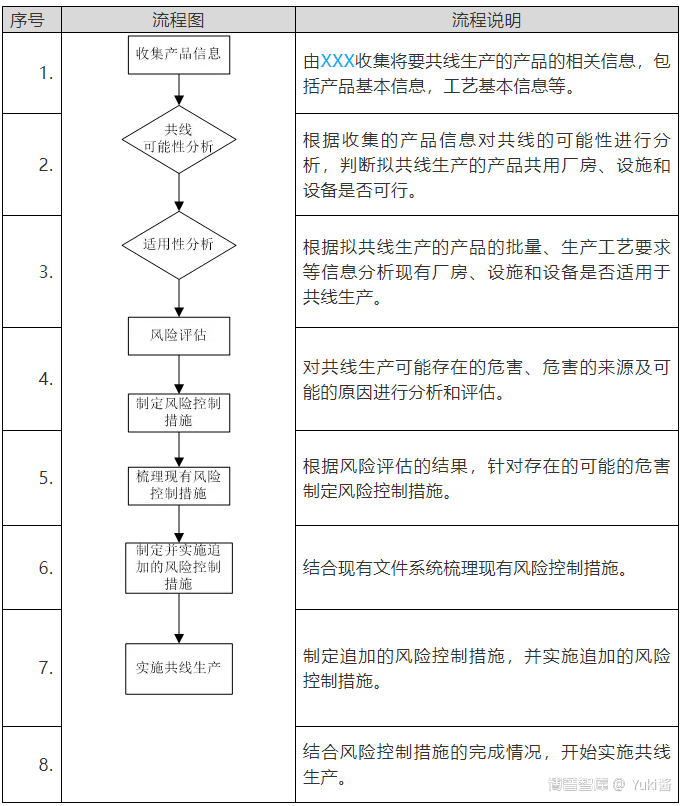

6.共线产品决策树4

7.共线产品基本信息5

8.产品共线的可能性分析6

9.厂房、设施和设备的适用性分析7

9.1.厂房适用性分析7

9.2.公用设施适用性分析7

9.3.设备适用性分析7

9.3.1.设备生产能力分析7

9.3.2.设备使用情况分析8

10.共线生产的风险评估9

10.1.危害分析9

10.2.来源分析9

10.3.原因分析9

10.4.风险控制措施分析10

11.追加风险控制措施汇总11

12.风险控制状态的维护11

13.评估结论11

14.相关文件和附件12

1.概述

根据《药品生产质量管理规范》2010年修订第二章第十四条规定:“应当根据科学知识及经验对质量风险进行评估,以保证产品质量”;第四章第四十六条第(一)项规定:“应当综合考虑药品的特性、工艺和预定用途等因素,确定厂房、生产设施和设备多产品共用的可行性,并有相应评估报告”。本报告是对本公司XX车间厂房、生产设施和设备多产品共用可行性所做的评估,评估内容包括厂房、生产设施和设备的适用性评估及多产品共线的风险评估。

2. 评估目的

通过风险评估,确保本公司XX车间厂房、生产设施和设备多产品共用是可行的,并根据风险评估的结果制定多产品共用可能存在的风险的控制措施。

3. 评估范围

适用于本公司XX车间生产的所有品种。

4. 人员和职责

参与本次评估的人员及职责如下:

5. 多产品共线评估的流程

6. 共线产品决策树

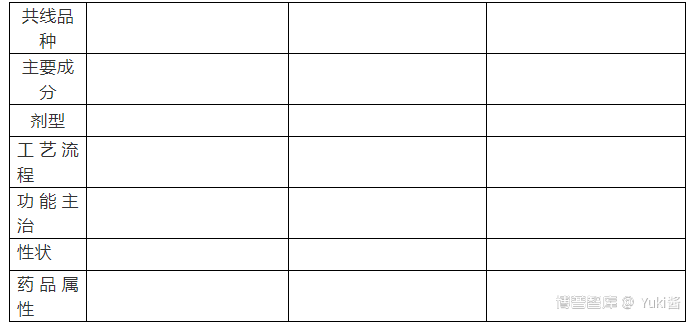

7. 共线产品基本信息

8. 产品共线的可能性分析

9. 厂房、设施和设备的适用性分析

9.1. 厂房适用性分析

根据可能性中的问题进行分析,厂房是否需要专用,是否需要独立厂房,目前的厂房洁净区设置是否满足需要?

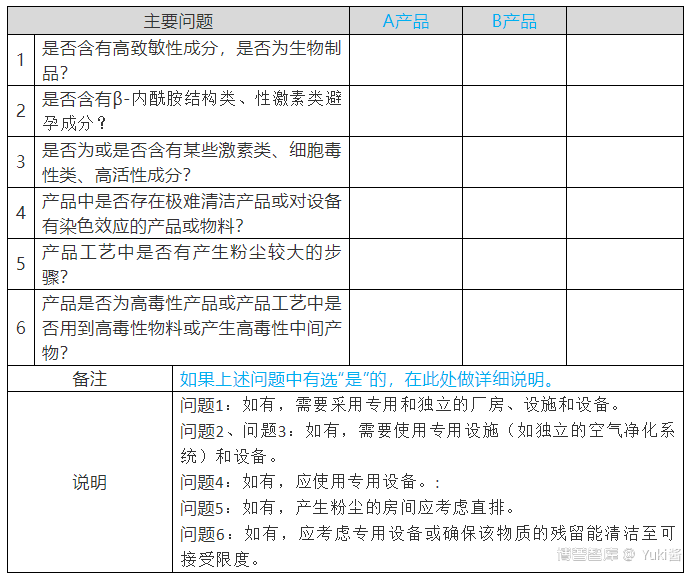

9.2. 公用设施适用性分析

公用设施共线生产品种对公用设施的要求

经过分析,XX车间公用系统能够满足共线生产的要求。(如果有部分不满足,需要制定相应的措施,或者否定共线生产)

9.3. 设备适用性分析

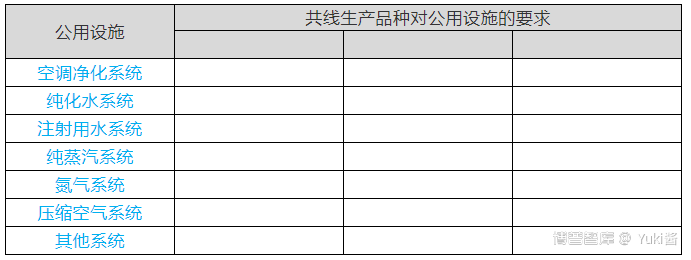

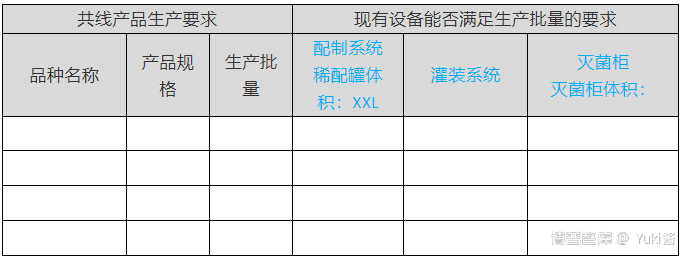

9.3.1. 设备生产能力分析

从以上分析得知目前生产设备能够满足各品种生产批量的要求。

9.3.2. 设备使用情况分析

经过对生产用设备进行排查,共用设备为洗瓶机、杀菌干燥机、配制系统、灌封机、灭菌柜、灯检机。杀菌干燥机的灭菌时间和温度都是一致的,虽然洗瓶机清洗的是不同种规格安瓿,但是在清洗过程中的参数控制是一致的,两共线设备均是非直接接触药液的设备,所以共线生产是可行的。配制系统和稀配配制罐可以根据工艺调整参数,经过工艺人员确认设备参数均能满足各共线产品的要求。灌封机和灯检机生产时需要更换模具才能满足要求。灭菌柜能够满足 生产需要。(根据实际情况撰写使用情况分析)

10. 共线生产的风险评估

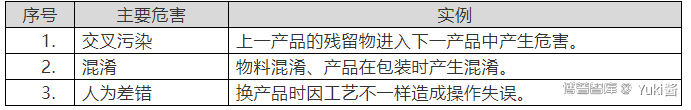

10.1. 危害分析

多产品共线生产主要存在以下危害:

10.2. 来源分析

多产品共线生产的风险的来源分析按照产品生产的工艺流程来分析,逐步分析可能存在的危害,并进一步分析每个步骤产品危害的原因,然后根据产生危害的原因逐步制定风险控制措施。具体分析内容见10.3内容。

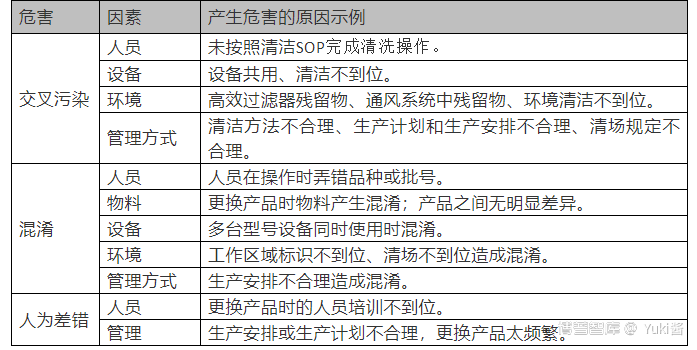

10.3. 原因分析

多产品共线生产中产生危害的原因主要从人、机、物、法、环几个角度来分析,参照以下表格进行原因分析:

涉及到具体分析时需要详细叙述各个原因,并根据原因分析的结果开展后续的各项分析。

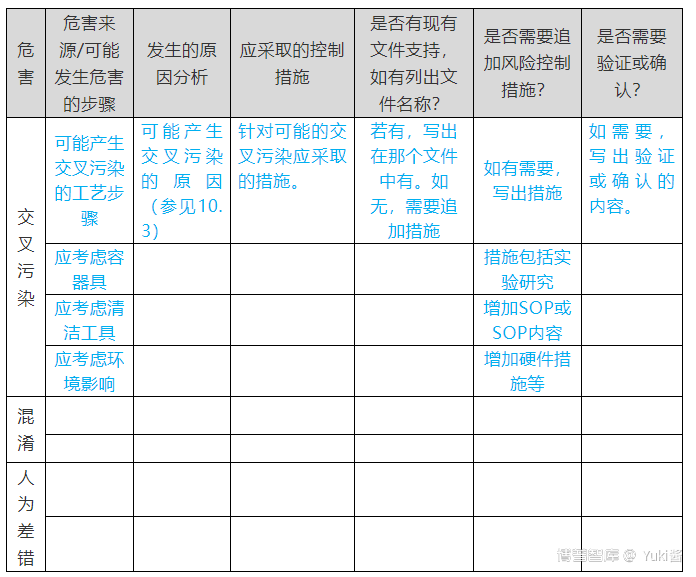

10.4. 风险控制措施分析

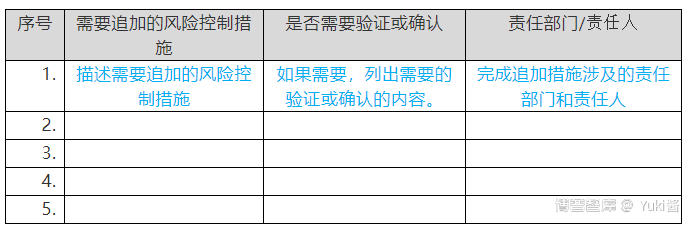

11. 追加风险控制措施汇总

经过风险评估,要降低XX车间多产品共线生产的风险,必须确保涉及到的各项风险控制措施都得到落实后且能够达到预期效果后才能放行所生产的产品。

12. 风险控制状态的维护

本次多产品共线生产的风险评估所制定的风险控制措施是基于XX车间现有厂房、设施和设备以及品种XXX、XXX和XXX的,多产品共线的风险评估应作为XX车间的厂房、设施和设备的变更以及所生产品种的工艺变更的一部分进行相对应的评估。当出现以下但不限于以下情况时应针对多产品共线重新进行风险评估:

1)现有品种的生产工艺发生变更时;

2)在现有生产线增加品种时;

3)清洁方法发生改变时;

4)厂房、设施和设备发生变更时。

针对多产品共线重新进行的风险评估可以在相对应的变更中采用非正式的方式进行,也可以根据需要采用正式的方式进行。

13. 评估结论

通过对XX车间的多产品共线生产的可能性以及厂房、设施和设备的适用性进行分析,XX车间共线生产XXX、XXX和XXX是可行的,但客观上也存在交叉污染、混淆和人为差错的风险,通过对现有控制措施的评估以及追加了相应的风险控制措施后,这些风险是可以得到有效控制的,但仍然需要对风险控制措施进行有效的维护。