摘要:不同的检验方法和技术被运用于制药行业,以最大程度地降低注射类药物中颗粒物的风险。本文分析了各种适用于产品不同开发阶段的检验方法,详细教授了如何通过Knapp测试来评估全自动检验与人工检验的比较结果方法。同时本文亦剖析了凭借AI技术在生产中显著提升检出率(DR)并大幅降低误剔率(FRR)的原理和方法。

根据美国药典1790的要求,我们需要尽量减少在注射药物过程中给患者带来意外的颗粒——期望进入市场的产品是基本不含可见颗粒的。如果我们仔细研究一下制药的各生产阶段:从研发阶段开始,经过临床试验或提升阶段,再到商业化生产阶段,可见产品批次大小在持续上升。因此基于不同的生产阶段,可以使用不同的灯检方法和技术。

不同阶段的灯检方法简述

对于非常小的批次,例如在早期开发阶段,人工检验通常是最合适的检验方法。当批次规模变大,但产品仍处于临床试验或提升阶段时,因为产品还没有获批,半自动灯检机可能是最好的解决方案。一旦产品获批并开始商业化生产,产量就变得越来越重要;操作员将被全自动灯检机替代——如今的灯检机甚至能获得人工智能(AI)的支持。当然,也会有检验方法套叠的情况。比如:你可以将一台半自动灯检机接在一台全自动灯检机的后面,以复检缺陷品。

人工目检法

人工目检法是所有主要药典中描述的参考方法。训练操作人员,使用特殊的检验技术,目检已填充和密封的容器。这里所述的”特殊检验技术“是什么意思呢?它意味着仔细地旋转和翻转液体产品,将容器中的颗粒物带入运动状态,而不产生大量气泡。一旦液体进入运动状态,应对产品进行检验。例如:在黑色背景下检验5秒钟,然后在白色背景下检验5秒钟,以增加对比度,从而也增加了检出颗粒物的可能性。检验工位需要足够的照明:美国药典在此建议光照强度应在2000lux以上,以达到最佳的检验效果。为避免操作员感到疲劳,创建符合人体工学的环境很重要。如:温度、湿度、坐姿以及频繁的休息——这些都是人工目检法所推荐的。人工目检法能实现约为每分钟5-10件产品的产量。

半自动灯检机

半自动灯检机将全自动产品处理与人工视觉和判断结合在一起,因此产量比人工目检要高,能达到差不多每分钟30-60件产品。为提高外观缺陷检出率,大多数系统提供可控的检验条件。例如:半自动灯检机的光照强度、旋转速度或者检验角度等。这里也推荐机器的人体工学设计和频繁的休息,以提高检验的准确率。

柯尔柏V90+半自动灯检机

全自动灯检机

谈到自动或全自动灯检技术,我们可以说自动视觉检验结合了自动化的产品处理与光学检测和图像处理技术,以检验特定类型的缺陷。因此,不符合视觉系统预先定义验收标准的产品,将被追踪并被机器自动剔废。如果我们与人工检验相比,自动视觉检验在产量方面具有明显的优势:这里可达每分钟200-600件,且确保检验结果一致性及可重复性。根据产品特性和需要,以柯尔柏全自动灯检机为例,可以将高压检漏(HVLD)或顶空分析(HSA)工位集成到灯检机中,容器密封性测试(简称CCIT)也可以全自动地进行。

柯尔柏独有的翻转倒置模块实现低装量或粘稠产品的泄漏检测

如何比较机器与人工检验的精度?

我们可以采用Knapp测试来比较机器检验和人工检验颗粒的精度。

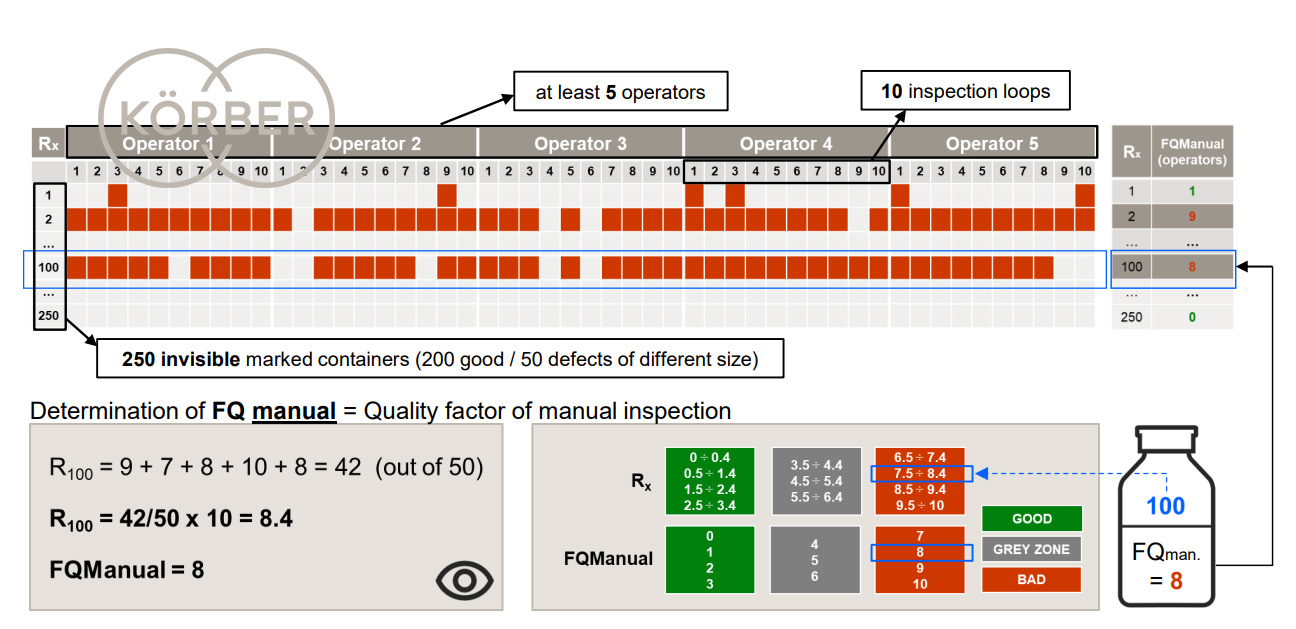

这里可以给大家举个例子:在你开始进行Knapp测试之前,你需要为每种类型的产品和每种产品的尺寸准备一个测试组。在这个例子中,测试集包括250个不可见的标记容器。为何要不可见呢?因为如果不这样,操作员就知道哪种缺陷在哪个容器上了。因此,通常使用UV墨水或二维码进行标记。

在这250个容器中,有200个应该是合格产品,占测试集的80%。另外50个应为有缺陷的产品。有缺陷的容器需要从公司的缺陷库中提取出来的。

接着,我们应挑选至少5名操作员。他们的检验能力应该与工厂的标准检验能力相当。每个操作员必须对准备好的批次进行10次检验。专门用于检验每个容器的时间,必须与标准灯检过程中使用的时间相同。检验结果将被记录在一个表格中,如下图所示:

Knapp测试人工检验结果记录表

让我们用容器100号来举例。容器100号被操作员1号检验了10次,被操作员2号和操作员3号都检验了10次,等等。操作员1号在10次检验中9次检出了这个容器的缺陷;而操作员2号在10从检验中7次检出了这个容器的缺陷……那么在下一步,我们需要确定人工检验的质量系数。我们可以简单地将检验到的颗粒数加起来,然后除以总检验数,再乘以10。在上图种你能看到公式:9+7+8+10+8,得到颗粒物被检验出来一共42次。我们把它除以50个总检验数,再乘以10。这里我们得到100个容器的质量系数是8.4。结果需要在参考表格中进行查询。表格分为三个区:接收区——这里显示绿色;灰色区以及剔废区——也就是被认定为的“不合格区”。你需要将相应的质量系数记录在表格中。

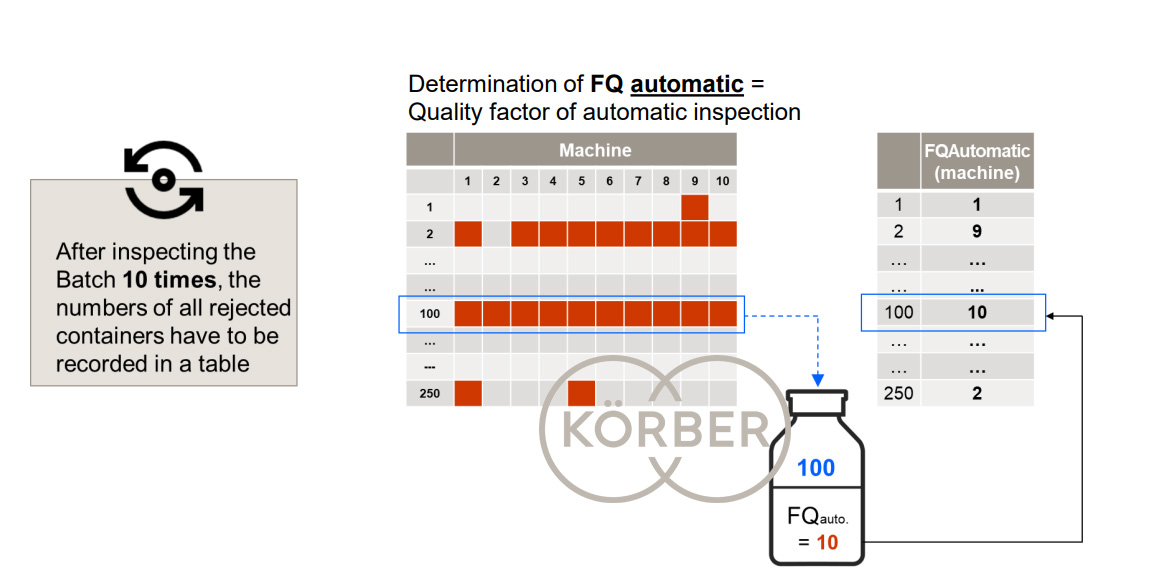

接着我们来到自动检验步骤。这也是检验方法受到挑战的地方。对于全自动视觉检验,同样的原则也应适用于此。在通过循环模式对测试组进行10次检验后,所有被剔废的容器数量必须也记录在下面的表格中。当然,在这里自动检验的质量系数应该在表格中列出。最终的Knapp效率是由自动检验质量系数值的总和,除以人工检验质量系数值的综合计算而出。这些值最后都在剔废区,也就是所有高于7的值。

Knapp测试机器检验结果记录表

接下来我们可以比较这两个表格。只有当人工检验的质量系数大于或等于7的数值才会被计算为自动检验的参考值。这里的情况是人工检验的质量系数是53,自动检验的质量系数是57。如果我们把二者相除,得到的Knapp效率是107.5%——这是上述案例得到的结果。这意味着,如果该比率大于或等于100 %,则自动灯检系统的视觉配置已通过Knapp测试,机器效率优于人工检验。

全自动灯检机的效率提升

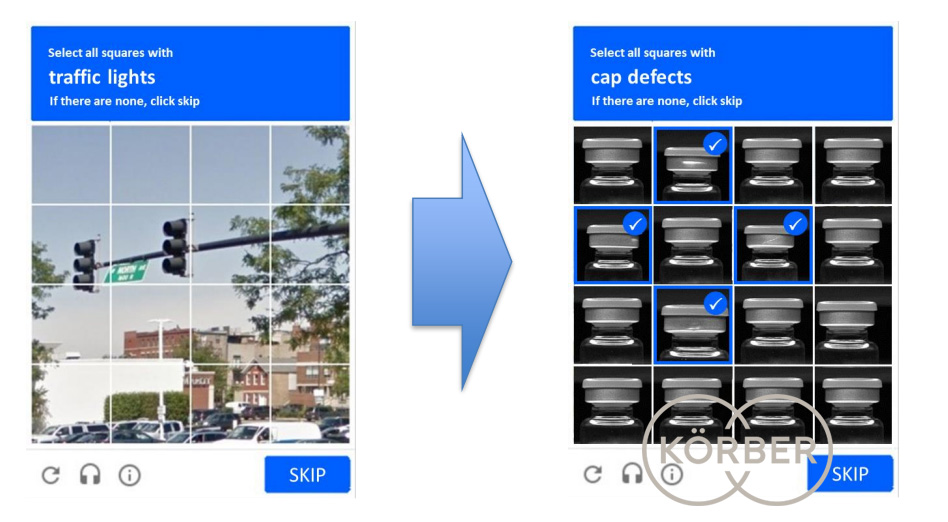

灯检机的效率是制药业老生常谈的话题。怎样才能大幅提升灯检机的效率,减少误剔呢?答案是通过人工智能(AI)。与视觉检验有关的人工智能是怎样的呢?我们通过数据进行分类。例如:我们要为自动驾驶训练一套深度学习(Deep Learning)系统。为了训练算法,你将点击相应图像分类为“交通灯”。而现在,同样的原则可以通过简单地对有缺陷的容器进行分类,来应用于注射类产品的视觉检查。

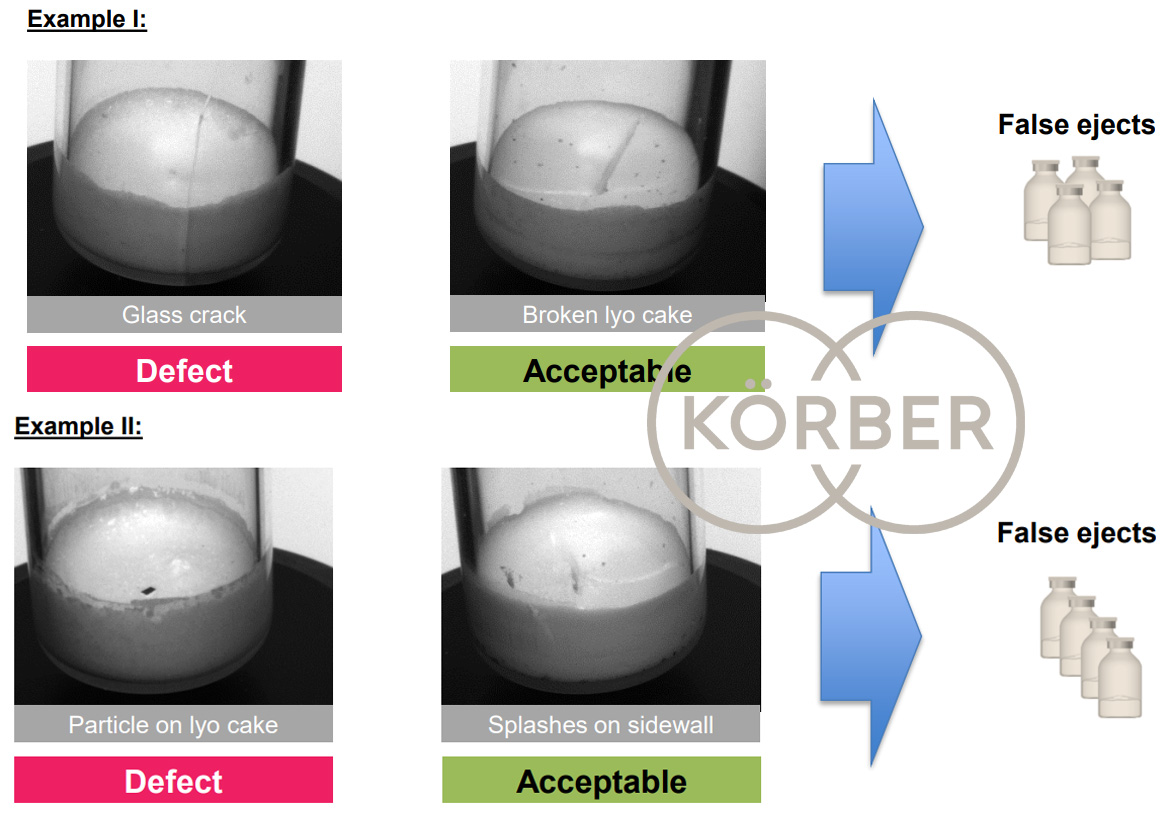

这里我们举个典型的例子,请看下图案例1:在左边的图,你看到有一条玻璃裂缝,这显然是一个缺陷。而在右边的图,这里看上去有点像玻璃裂缝。但实际上只是裂开的冻干粉饼——这是可以接受的。但由于视觉系统的错误分类,最终可能成为一个错误的剔废。同样的看案例2:在左边的图,我们能看到冻干粉饼上有颗粒物——这是个缺陷,在右侧的图上,我们看到侧壁有飞溅物,这是可接受的。但它常被视觉系统判定为颗粒物,从而被误分类为不合格品而剔废。面对误剔废,你有两个选择:要么你丢弃掉它们,要么你在半自动灯检机上进行复检。这两种方式都可能在生产中产生较高成本。

产生误剔的两个案例

其实这是可以通过人工智能解决的问题。因为人工智能教会了视觉系统如何区分看似有缺陷的产品和实际的废品。这显著减少了误剔废的产品数量并节省了数百万的成本。以柯尔柏的赛登纳德深度学习解决方案Eject-X为例,图像的分类快速简单,只需在你看到的图片上点一下——例如将缺陷分类判定为“粉饼挂壁”,然后确认你的选择。一旦图像被正确地标记或分类,机器的系统获得足够的训练,一个混淆矩阵就会直观地显示出训练好的算法的检验质量。在现有客户的实际使用中,超出99.2%的干扰气泡都被识别出来,确保了非常低的误剔率。这是非常了不起的结果!如你对Eject-X感兴趣,可联系柯尔柏的工作人员为你做更详细的讲解。

本文作者Martin Gabler为柯尔柏灯检技术有限公司产品经理

欢迎关注我们在博普智库的账号,随时了解行业和产品的最新信息。关注账号即获得25积分奖励!站内留言,获取更多资讯!

欢迎联系柯尔柏,获取更多灯检技术的相关信息:021-68361015或发送邮件至:CHN_marketing.ph@koerber.com索取更多资料。